metalworking-thailand.com

01

'20

Written on Modified on

Seco Tools

การเอาชนะความไม่แน่นอนของกระบวนการเพื่อลดเศษเหลือทิ้งและการแก้ไขงาน

คุณภาพของผลิตภัณฑ์เป็นตัวชี้วัดประสิทธิภาพหลักสำหรับธุรกิจการผลิต โรงงานหลายแห่งเชื่อว่าการได้รับการรับรองมาตรฐานคุณภาพ เช่น ISO, NADCAP และ API จะช่วยยืนยันคุณภาพงานของโรงงานเหล่านั้น แต่ในความเป็นจริง มาตรฐานต่างๆ ไม่ได้ให้ความสำคัญอย่างเต็มที่กับวิธีการผลิตชิ้นงานที่เสร็จแล้วซึ่งยอมรับได้ แต่ให้ความสำคัญกับการกำหนดขั้นตอนการไม่ยอมรับชิ้นส่วนที่ไม่ดี

ภาพที่แท้จริงของคุณภาพผลิตภัณฑ์ของผู้ผลิตมาจากการมองไปที่พื้นที่ควบคุมคุณภาพของโรงงาน โดยเฉพาะบริเวณที่มีชิ้นส่วนติดสติกเกอร์หรือป้ายที่ขอให้มี “การตรวจสอบซ้ำ” ป้ายจะระบุว่าชิ้นงานถูกคัดออกหรือต้องส่งกลับไปยังฝ่ายผลิตเพื่อแก้ไขชิ้นงานด้วยเหตุผลบางประการ เศษเหลือทิ้งและการแก้ไขชิ้นงานเกิดขึ้นเมื่อกระบวนการผลิตไม่ตรงตามความคาดหวัง กระบวนการบางอย่างโดยเฉพาะการตัดเฉือน จะขึ้นอยู่กับปฏิสัมพันธ์ระหว่างค่าตัวแปรจำนวนมาก ดังนั้น จึงเกิดความไม่แน่นอนและมีความไม่น่าเชื่อถือพอสมควร สิ่งสำคัญคือผู้ผลิตต้องตระหนักถึงแหล่งที่มาของความไม่แน่นอน เข้าใจว่าเกิดขึ้นได้อย่างไร และหาวิธีแก้ไข อย่างไรก็ตาม ในหลายกรณี ไม่มีใครทราบถึงแหล่งที่มาของความไม่แน่นอนของกระบวนการนั้น หรือถูกละเลยและกลับยอมรับว่าเป็นวิธีปฏิบัติมาตรฐาน ท้ายที่สุด การเอาชนะความไม่แน่นอนและการจำกัดเศษเหลือทิ้งและการแก้ไขชิ้นงานจะขึ้นอยู่กับการรับรู้ ความรู้ และแรงจูงใจเกี่ยวกับแหล่งที่มาของความไม่แน่นอนเหล่านั้นในพื้นที่การทำงาน

แหล่งที่มาของความไม่แน่นอน

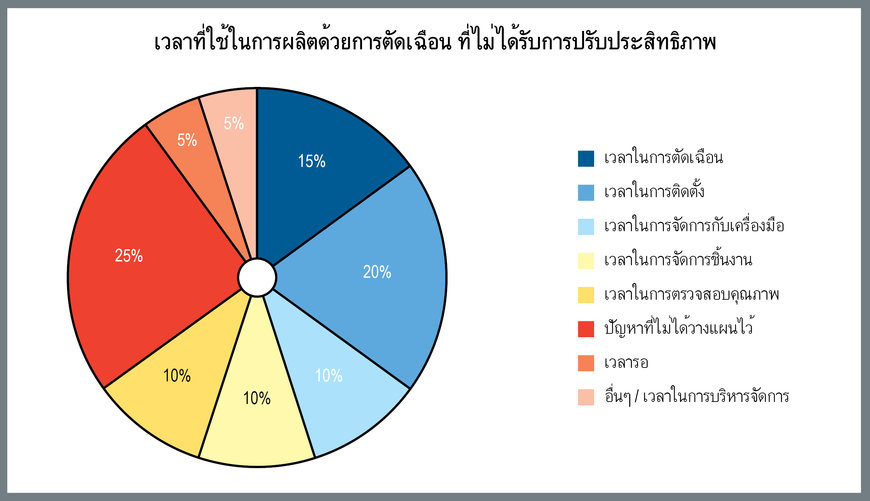

แรงกดดันในการแข่งขันกระตุ้นให้ผู้ผลิตดำเนินการวิเคราะห์เพื่อลดต้นทุน การวิเคราะห์ประกอบด้วยการตรวจสอบการใช้จ่ายสำหรับวัสดุ เครื่องมือ และเวลาในการตัดเฉือน การค้นหาและกำจัดหลายๆ กรณีที่ต้องสูญเสียเวลาไปทำให้มีโอกาสสำคัญในการควบคุมต้นทุน (ดูรูปที่ 1) วิธีการที่ใช้ในการวิเคราะห์ต้นทุน ได้แก่ โปรแกรม OEE และ Lean อย่างไรก็ตาม การวิเคราะห์ดังกล่าวมักจะมาจากมุมมองที่เห็นกระบวนการผลิตอยู่ในรูปแบบของกล่องธรรมดาที่มีพร้อมทุกอย่างในตัว โรงงานนำวัตถุดิบหรือผลิตภัณฑ์กึ่งสำเร็จรูปใส่ไว้ในกล่อง เกิดกระบวนการตัดเฉือนขึ้น จากนั้นจึงมีชิ้นงานตามจำนวนที่กำหนดออกจากกล่อง โดยอาจจะเป็นผลิตภัณฑ์สำเร็จรูปหรือเป็นชิ้นงานกึ่งสำเร็จรูปที่กำหนดไว้สำหรับอีกกล่องหนึ่ง

รูปที่ 1:

เวลาที่ใช้ในการผลิตด้วยการตัดเฉือนที่ไม่ได้รับการปรับประสิทธิภาพ.jpg

การยอมรับค่าตัวแปรในการตัดเฉือน

สิ่งที่มักพลาดไปในการวิเคราะห์คือการยอมรับว่าในโลกแห่งความเป็นจริงนั้น ใช่ว่าผลิตภัณฑ์ทุกชิ้นที่นำออกจากกล่องจะยอมรับได้ทั้งหมด ผลิตภัณฑ์ที่ไม่สามารถยอมรับได้ต้องผ่านการแก้ไขหรือกลายเป็นของเสีย

จำนวนชิ้นงานที่ไม่สามารถยอมรับได้ซึ่งผลิตออกมานั้นจะขึ้นอยู่กับว่ามีการควบคุมค่าตัวแปรในกระบวนการผลิตอย่างใกล้ชิดเพียงใด ยกตัวอย่างเช่น กระบวนการอย่างการตีขึ้นรูปนั้นไม่ซับซ้อนมากนักและไม่จำเป็นต้องใช้ความแม่นยำในระดับสูงสุด ดังนั้น กระบวนการเหล่านี้จึงพอจะควบคุมได้ มีความน่าเชื่อถือ และสามารถส่งมอบชิ้นงานที่ยอมรับได้ตามจำนวนที่คาดหวังไว้ได้สม่ำเสมอ ในทางตรงกันข้าม กระบวนการผลิตอื่นๆ จะเกี่ยวข้องกับค่าตัวแปรหลายค่าซึ่งจะลดทอนความสามารถในการคาดการณ์ผลลัพธ์ได้ จำนวนชิ้นงานที่ยอมรับได้เมื่อออกมาจากกล่องนั้นจึงไม่อาจจะคาดการณ์ได้อย่างน่าเชื่อถือ

การกล่าวว่ากระบวนการตัดเฉือนทั้งหมดไม่น่าเชื่อถือนั้นเป็นการกล่าวเกินจริงไป แต่ออกจะถูกต้องกว่าหากอธิบายว่ากระบวนการเหล่านั้นไม่อาจคาดการณ์ได้ทั้งหมด การตัดเฉือนต้องเกี่ยวข้องกับค่าตัวแปรมากมาย โดยเครื่องมือตัดและวัสดุชิ้นงานจะต้องใช้แรงในการตัดมากและผ่านอุณหภูมิสูง การใช้ทั้งแรงและอุณหภูมิร่วมกันนี้ทำให้เกิดสถานการณ์ที่ซับซ้อนและเปลี่ยนแปลงได้ง่าย ความแข็งของเครื่องมือเป็นตัวกำหนดความสามารถในการตัดอย่างมีประสิทธิภาพ และความแข็งจะแตกต่างกันไปตั้งแต่อุณหภูมิห้องจนถึงอุณหภูมิ 800˚C ที่เกิดขึ้นในการตัดเฉือน ความร้อนยังส่งผลต่อลักษณะเฉพาะในการตัดเฉือนวัสดุชิ้นงานอีกด้วย ผลกระทบของค่าตัวแปรไม่สามารถคาดการณ์ได้ แม้ว่าจะมีการระบุตัวแปรการตัดเฉือนสำหรับการใช้งานบางอย่าง แต่จะไม่ทราบค่าแท้จริงที่มีอยู่ในระหว่างการทำงาน ผลลัพธ์ที่แตกต่างกันในผิวสำเร็จหรือขนาดจะทำให้ชิ้นส่วนกลายเป็นตัวเลือกสำหรับการแก้ไขชิ้นงานหรือการทิ้งลงถังขยะได้

เมื่อชิ้นส่วนต่างๆ นั้นไม่สามารถยอมรับได้ ย่อมจำเป็นต้องตรวจสอบพื้นที่สองส่วน ส่วนหนึ่งคือด้านเทคโนโลยี กล่าวคือผู้ผลิตต้องทราบว่าเกิดอะไรขึ้นจริง รับรู้ว่าค่าตัวแปรใดก่อให้เกิดผลลัพธ์ที่ไม่คาดคิด และตัดสินใจว่าจะแก้ไขปัญหาอย่างไร อีกส่วนหนึ่งสำหรับการตรวจสอบจะเกี่ยวข้องกับการกำหนดผลกระทบทางการเงินจากการผลิตชิ้นส่วนที่ไม่สามารถยอมรับได้ ซึ่งรวมถึงการคำนวณต้นทุนที่ไม่คาดคิดจากการคัดออกหรือการแก้ไขชิ้นงาน และการตัดสินใจว่าบริษัทจะจัดการอย่างไร

โดยทั่วไป สถานการณ์การผลิตเป็นจำนวนมากจะนำจำนวนชิ้นส่วนที่ไม่สามารถยอมรับได้มาเปรียบเทียบในเชิงสถิติกับจำนวนชิ้นส่วนหลายร้อยหรือหลายพันที่ผลิตโดยรวม โรงงานสามารถวิเคราะห์การทำงาน จดบันทึกปัจจัยที่ส่งผลให้เกิดชิ้นส่วนที่ไม่สามารถยอมรับได้ และปรับปรุงตัวแปรการตัดเฉือนเพื่อลดความไม่แน่นอนและเพิ่มความน่าเชื่อถือสูงสุดได้ตลอดระยะเวลาการผลิตที่ยาวนาน

อย่างไรก็ตาม ในสถานการณ์การผลิตที่มีความหลากหลายสูงในจำนวนการผลิตต่ำ จะมีเวลาเพียงเล็กน้อยในการตรวจสอบชิ้นส่วนที่ไม่สามารถยอมรับได้และในการเปลี่ยนแปลงกระบวนการตัดเฉือนเพื่อขจัดชิ้นส่วนเหล่านั้น ความท้าทายจะยิ่งหนักขึ้นหากกระบวนการผลิตประกอบด้วยผลิตภัณฑ์เพียงรายการเดียวเท่านั้น ปัญหานี้จะเพิ่มมากขึ้นเมื่อโรงงานไม่คุ้นเคยกับวัสดุชิ้นงานและลูกค้าต้องการชิ้นส่วนที่เสร็จแล้วในทันที ผลลัพธ์ที่ไม่สามารถยอมรับได้ในงานที่เกี่ยวข้องกับชิ้นส่วนเพียงชิ้นเดียวจะต้องมีการตัดเฉือนชิ้นส่วนอื่น การเพิ่มต้นทุน และการทำให้ลูกค้าผิดหวัง

ในกรณีของการผลิตเป็นจำนวนมาก การกำจัดการผลิตชิ้นส่วนที่ไม่สามารถยอมรับได้นั้นจะทำได้ค่อนข้างง่าย เจ้าหน้าที่ด้านเทคโนโลยีจะตรวจสอบและปรับปรุงกระบวนการ ทำการทดสอบ และได้เป็นโซลูชันออกมา ในสถานการณ์การผลิตเป็นจำนวนมากของจริงนั้น ชิ้นงานที่ไม่สามารถยอมรับได้จะมีจำนวนค่อนข้างน้อยมากเมื่อเทียบกับกำลังการผลิตทั้งหมด และใช้ต้นทุนน้อยมาก แต่ในกรณีการผลิตที่มีความหลากหลายสูงในจำนวนการผลิตต่ำหรือการผลิตเพียงชิ้นส่วนเดียวนั้น ต้นทุนของชิ้นส่วนที่ไม่สามารถยอมรับได้อาจทำให้อัตรากำไรลดลงอย่างรุนแรง หรือถึงกับส่งผลให้เกิดการขาดทุนจากการดำเนินงานได้ ผู้ผลิตมีโอกาสเพียงครั้งเดียวที่จะผลิตชิ้นส่วนที่ยอมรับได้ภายในระยะเวลาที่จำกัดมาก

ต้นทุนที่ซ่อนอยู่หรือถูกละเลย

ต้นทุนบางอย่างที่ควรรวมไว้ในต้นทุนการผลิตทั้งหมดอาจถูกซ่อนอยู่หรือถูกละเลยได้ ตัวอย่างหนึ่งคือต้นทุนของการลับคม ชิ้นงานจะถือว่าเสร็จสมบูรณ์เมื่อผิวสำเร็จที่ตัดเฉือนแล้วมีลักษณะตรงกับข้อมูลเฉพาะ และมีขอบและรูปทรงตรงกับข้อกำหนดในพิมพ์เขียว ชิ้นส่วนที่มีเสี้ยนจะไม่สมบูรณ์ แม้ว่าเสี้ยนจะแสดงถึงข้อผิดพลาดหนึ่งในคุณภาพของการตัดเฉือน แต่มักจะยอมรับกันว่าเสี้ยนเป็นผลตามปกติที่เกิดจากกระบวนการ ไม่ว่าในกรณีใดก็ตาม เสี้ยนต้องถูกกำจัดออกและอาจต้องใช้ต้นทุนปริมาณมากในการกำจัด ในตัวอย่างที่เกิดขึ้นจริง โรงงานแบบอัตโนมัติระดับสูงที่มีเครื่องกัดแบบห้าแกนได้ผลิตกลุ่มชิ้นส่วนที่ต้องใช้การลับคมด้วยมือ ท้ายที่สุด เวลาและแรงงานที่เกี่ยวข้องกับการลับคมมีผลเท่ากับ 20 เปอร์เซ็นต์ของต้นทุนชิ้นงานที่เสร็จสิ้นแล้ว

ในบางกรณี การคำนวณต้นทุนและราคาสำหรับชิ้นส่วนจะยึดตามกระบวนการตัดเฉือน โดยไม่คำนึงถึงต้นทุนการลับคมหรือการดำเนินการขั้นต่อมาอื่นๆ ต้นทุนดังกล่าวอาจไม่ใช่จำนวนน้อยๆ ฉะนั้น เพื่อให้ได้ภาพของต้นทุนการผลิตทั้งหมดที่ถูกต้อง ต้องรับรู้และลดต้นทุนที่ซ่อนอยู่ให้ได้

การเลือกเครื่องมือ

การใช้อุปกรณ์และเครื่องมือการผลิตที่เหมาะสมจะช่วยลดความผันแปรในการทำงานตัดเฉือน เครื่องจักรขนาดใหญ่ที่แข็งแรงสามารถทนต่อแรงจากการตัดเฉือนงานหนักที่ทำให้ขนาดของชิ้นงานไม่สม่ำเสมอ ลักษณะต่างๆ ของเครื่องจักร เช่น สเกลแบบกระจก ลิเนียร์ไกด์ และระบบจัดการความร้อน จะช่วยเพิ่มความแม่นยำสูงสุด

การเลือกเครื่องมือตัดมีบทบาทสำคัญในการจำกัดความผันแปร ช่วงสองหรือสามทศวรรษที่ผ่านมา วิธีการเลือกเครื่องมือได้พัฒนาขึ้น ก่อนหน้านี้ ตัวเลือกเครื่องมือถูกแบ่งออกง่ายๆ เป็นเครื่องมือประสิทธิภาพสูงที่ให้อัตราการผลิตสูงสุดเท่าที่จะเป็นไปได้ และเครื่องมือแบบประหยัดที่ให้ต้นทุนต่อชิ้นส่วนต่ำสุดเท่าที่จะเป็นไปได้ อย่างไรก็ตาม ในบางกรณี เครื่องมือที่มีประสิทธิภาพสูงสุดก็ค่อนข้างเปราะบาง เมื่อเครื่องมือนั้นทำงานได้ดีและยอดเยี่ยม แต่การใช้งานอย่างระมัดระวังกลับเป็นสิ่งสำคัญที่สุด เครื่องมือที่มีราคาต่ำกว่าย่อมมีความเร็วและขีดความสามารถในการผลิตสู้เครื่องมือประสิทธิภาพสูงไม่ได้ แต่ความได้เปรียบด้านราคาต้องแลกกับผลผลิตที่ลดลง

เมื่อจะทำการเลือกเครื่องมือในทุกวันนี้ สิ่งสำคัญที่ควรพิจารณาก่อนเลือกรูปทรง ความเร็ว และการป้อนงานคือสิ่งที่ผู้ใช้ต้องการในแง่ของประสิทธิภาพการทำงานของเครื่องมือ สำหรับการผลิตเป็นจำนวนมาก ยังมีความจำเป็นต้องใช้เครื่องมือที่มีอัตราการขจัดเศษโลหะสูงสุดและเครื่องมือที่มีอายุการใช้งานสูงสุด การใช้งานที่มีความแม่นยำสูงมากต้องใช้เครื่องมือที่มีขนาดการผลิต ลักษณะการสึกหรอ และตัวแปรการใช้งานซึ่งได้รับการพัฒนาด้วยความแม่นยำสูงสุดเป็นหลัก แม้จะมีต้นทุนเครื่องมือสูงมากก็ตาม

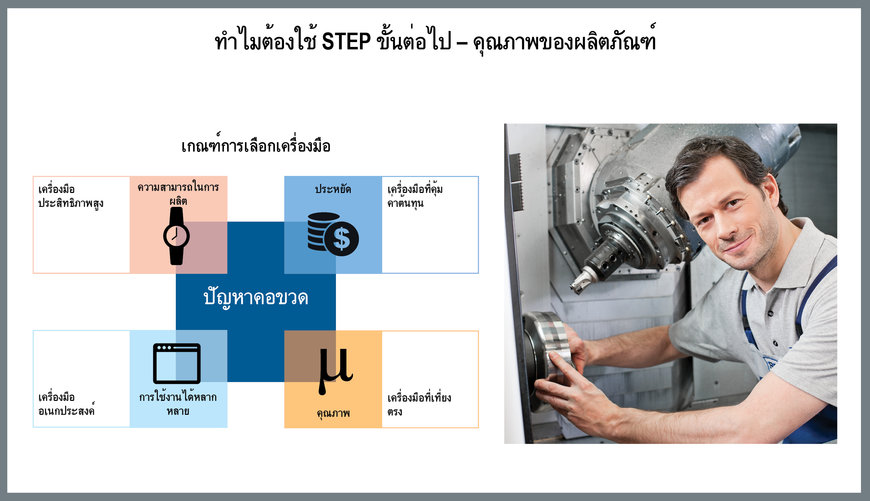

รูปที่ 2:

ทำไมต้องใช้ STEP ขั้นต่อไป – คุณภาพของผลิตภัณฑ์.jpg

ในยุคสถานการณ์การผลิตที่มีความหลากหลายสูงในจำนวนการผลิตต่ำอย่างทุกวันนี้ เป็นเรื่องสำคัญอย่างยิ่งที่คุณภาพของชิ้นงานที่เสร็จสิ้นแล้วจะต้องเป็นไปตามความคาดหวังในครั้งแรกที่ชิ้นงานถูกตัดเฉือน สิ่งที่มุ่งเน้นคือเครื่องมือที่ทำงานได้ในหลากหลายสถานการณ์โดยใช้เวลาในการพัฒนากระบวนการน้อยที่สุด นั่นคือแนวคิดเบื้องหลังการพัฒนาเครื่องมืออเนกประสงค์ (ดูแถบด้านข้าง) เมื่อนำมาใช้โดยวิศวกรฝ่ายผลิตและผู้ปฏิบัติงานที่ทราบถึงขีดความสามารถและข้อจำกัดของเครื่องมือ เครื่องมือที่ออกแบบมาให้มีความน่าเชื่อถือและใช้งานได้หลากหลายเป็นคำตอบสำหรับการประยุกต์ใช้งานต่างๆ การทำงานด้วยเครื่องมืออเนกประสงค์จำนวนจำกัดช่วยให้ผู้ปฏิบัติงานได้เรียนรู้และทำความเข้าใจประสิทธิภาพของเครื่องมือได้ตลอดเวลาในขณะที่ปรับให้เข้ากับการตัดเฉือนชิ้นงานต่างๆ ได้อย่างหลากหลาย

การใช้งานเครื่องมืออเนกประสงค์โดยมีความรู้จะลดการผลิตชิ้นงานที่ถูกคัดออกได้ และความน่าเชื่อถือของกระบวนการที่เพิ่มขึ้นยังช่วยให้การจัดการทางการเงินมีภาพรวมต้นทุนและอัตรากำไรที่แท้จริงได้ถูกต้องแม่นยำ

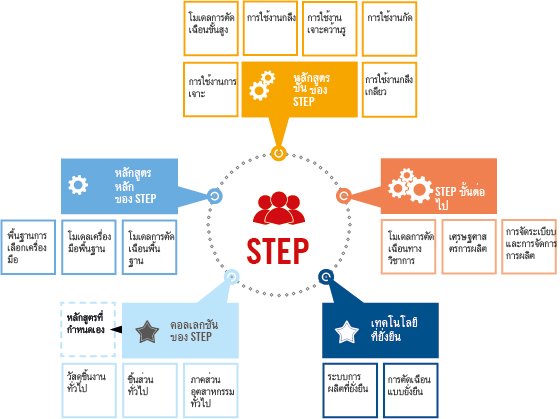

รูปที่ 3:

แนวคิดของหลักสูตรแบบภาพกราฟิกของ STEP ปี 2020.jpg

การมีส่วนร่วมที่จำเป็น

การแพร่ระบาดของไวรัสทั่วโลกในช่วงไม่นานมานี้ได้ช่วยตอกย้ำถึงบทบาทของผู้คนที่มีส่วนสำคัญต่อความสำเร็จในการผลิต โรงงานแบบอัตโนมัติระดับสูงในฮอลแลนด์ถูกบังคับให้ลดการผลิตลงเนื่องจากพนักงานฝ่ายผลิตจำนวนมากป่วยอยู่บ้าน แม้ว่าจะมีหุ่นยนต์ คอมพิวเตอร์ และปัญญาประดิษฐ์อยู่ไม่น้อย แต่เมื่อคนหายไป การผลิตย่อมได้รับผลกระทบ เห็นได้ชัดเจนว่าผู้คนยังคงเป็นองค์ประกอบสำคัญของความสามารถในการผลิต แรงงานในฝ่ายการผลิตที่มีการศึกษา รู้จักยืดหยุ่น และได้รับแรงจูงใจสามารถปรับตัวเข้ากับสถานการณ์การผลิตอย่างเช่นเหตุการณ์การผลิตที่มีความหลากหลายสูงในจำนวนการผลิตต่ำ และยังให้การตอบสนองที่รวดเร็ว ซึ่งจำเป็นต่อการเร่งการผลิตเมื่อเกิดปัญหาไม่คาดคิดในสภาพแวดล้อมที่มีการเปลี่ยนแปลงอย่างรวดเร็ว ทักษะการใช้งานคอมพิวเตอร์เป็นสิ่งที่จำเป็น แต่สิ่งที่จำเป็นพอๆ กันหรืออาจจะมากกว่านั้นคือ ความรู้ความเข้าใจถึงวิธีการทำงานของกระบวนการตัดเฉือน ภาพของผลลัพธ์สุดท้ายที่คาดหวัง และความต้องการที่จะบรรลุเป้าหมายนั้น

(แถบด้านข้าง)

เครื่องมืออเนกประสงค์ของ Seco ตอบสนองทุกความต้องการที่หลากหลาย

เจ้าของโรงงานผลิตส่วนใหญ่เชื่อว่าการได้ “เครื่องมือที่ดีที่สุดที่มีอยู่” มานั้นเป็นงานที่ต้องทำ แต่คำถามที่ยังคงไร้คำตอบก็คือ “คุณคาดหวังอะไรจากเครื่องมือของคุณ” สำหรับโรงงานบางแห่ง อัตราการขจัดเศษโลหะสูงสุดเป็นสิ่งที่สำคัญมาก ขณะที่บางแห่งต้องการอายุการใช้งานเครื่องมือที่ยาวนานและสม่ำเสมอเพื่อให้สามารถใช้การทำงานเปิดปิดอัตโนมัติ (lights-out) ได้อย่างปลอดภัยและน่าเชื่อถือ

“เครื่องมือที่ดีที่สุดที่มีอยู่” คือเครื่องมือที่เหมาะสมที่สุดกับชิ้นส่วน วัสดุชิ้นงาน เครื่องจักร และตารางการผลิตของโรงงานแต่ละแห่ง หลังจากเลือกเครื่องมือแล้ว การปรึกษาหารือเกี่ยวกับเกรดคาร์ไบด์ รูปทรง ความเร็ว และการป้อนงานจึงจะเริ่มต้นได้

การเลือกเครื่องมือยังจำเป็นต้องมีการตรวจสอบเนื้อหางานและขั้นตอนการทำงานโดยรวมขององค์กรอีกด้วย จากตัวอย่างเมื่อไม่นานมานี้ เจ้าของโรงกลึงโลหะพบว่าต้องจ่ายค่าเครื่องมือปีละ 200,000 - 250,000 ยูโร การตรวจสอบเครื่องมือในสต็อกที่บริษัทเปิดเผยว่ามีสินค้าคงคลังเกือบ 700,000 ยูโร ซึ่งปรากฏว่าโดยทั่วไปแล้วโรงงานจะผลิตชิ้นส่วนเป็นจำนวนไม่มาก และทุกครั้งที่มีชิ้นงานหรือวัสดุใหม่ปรากฏขึ้น เจ้าของโรงงานต้องเพิ่มสิ่งที่คิดว่าเป็นเครื่องมือที่ดีที่สุดและมีประสิทธิภาพสูงสุดสำหรับงานนั้น ด้วยเหตุนี้ โรงงานจึงได้สะสมเครื่องมือดีที่สุดเท่าที่เป็นไปได้ไว้จำนวนมากโดยไม่มีใครในโรงงานรู้วิธีการใช้งานจริงๆ รวมถึงเครื่องมือที่ไม่สามารถใช้งานได้เนื่องจากทำการซื้อมาสำหรับงานที่ทำครั้งเดียวแบบไม่เคยซ้ำเลย

เพื่อช่วยหลีกเลี่ยงสถานการณ์ในทำนองเดียวกันนี้ Seco ขอเสนอ Seco Selection เพื่อช่วยเลือกเครื่องมืออเนกประสงค์ เครื่องมือไม่จำเป็นต้องให้ประสิทธิภาพสูงสุดที่เป็นไปได้ แต่ต้องน่าเชื่อถือ ใช้งานง่าย และออกแบบมาเพื่อให้นำไปใช้งานได้อย่างมีประสิทธิภาพกับวัสดุชิ้นงานและรูปทรงชิ้นส่วนที่หลากหลาย เครื่องมืออเนกประสงค์ต้องใช้งานได้สะดวกตลอดทุกวันไม่ว่าจะกับเหล็กกล้า สเตนเลส อะลูมิเนียม หรือไทเทเนียม ไม่ใช่เครื่องมือที่เป็นตัวเลือกสำรอง แต่เป็นตัวเลือกแรกที่สร้างความสมดุลระหว่างประสิทธิภาพกับความยืดหยุ่น ซึ่งจำเป็นในการประมวลผลโครงการการตัดเฉือนที่มีความหลากหลายสูงในจำนวนการผลิตต่ำตามลักษณะเฉพาะของการผลิตในปัจจุบัน เครื่องมืออเนกประสงค์นี่เองจะช่วยให้ผู้ปฏิบัติงานที่มีทักษะสามารถทำงานได้มีประสิทธิผลและคุ้มค่าอย่างน่าอัศจรรย์